Como operar o módulo de Suprimentos

Objetivo

Este documento contém as informações e passo-a-passo para a operação do módulo de Suprimentos. Lembrando que o modulo de suprimentos deve estar devidamente parametrizado, para isso consulte o Guia de parametrizações do módulo de Suprimentos.

Antes de você começar

Os pontos existentes no sistema referentes a operação de suprimentos e reposição são:

Geração de Demandas de Reposição (Acabando e Programações)

Análise das Demandas e Geração dos Pedidos

Tratamento dos Alertas de Suprimentos

Geração de Demandas

Durante a operação do MPS ouve-se falar muito de demanda, porém o que é uma demanda para o MPS?

Demanda é uma necessidade de materiais (Toner, Drum, etc.) que foram solicitados por um responsável (dependendo das permissões) que podem ou não se tonar pedidos.

O MPS possui cinco pontos de geração de demandas os quais podem ser utilizados, porém, neste guia serão apresentados somente 3 que são diariamente usados na operação para repor os estoques dos clientes.

Programações

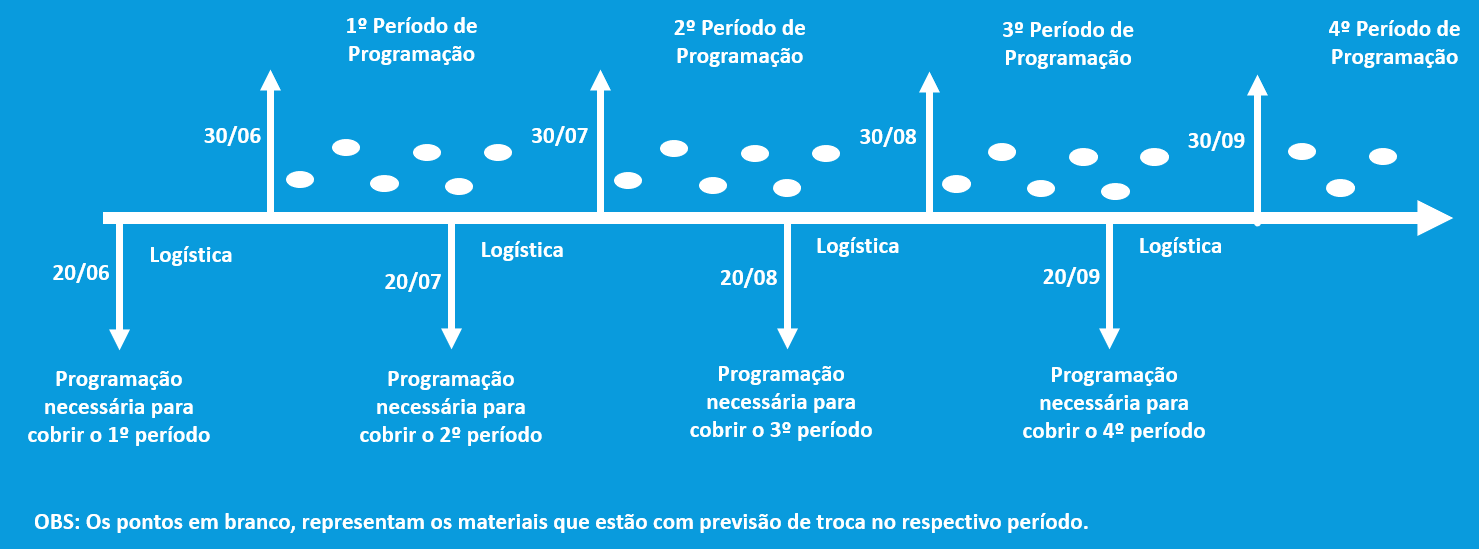

Para o MPS, programação é realizar uma estimativa da quantidade de materiais que o (s) estoque (s) o cliente necessitará em um intervalo X de tempo, para fácil entendimento, vamos exemplificar:

Deseja-se programar a reposição de um cliente 1 vez por mês, ou seja, a cada 30 dias;

Todo o processo de pedido, faturamento e transporte demora aproximadamente 10 dias.

A primeira programação visa enviar materiais que o cliente irá necessitar no período de 30/06 a 30/07.

Sabemos então a programação será realizada a cada mês, sendo sempre necessário realizá-la com ao menos 10 dias de antecipação, para ser possível cobrir o intervalo de programação determinado, como podemos observar na linha do tempo abaixo:

Sendo assim, realizando a gestão de suprimentos através da programação, durante os 30 dias é possível realizar a monitoração pontual através dos materiais acabando, pois, a programação já está planejada para o período de 30 dias, exceto os materiais que tenham uma nova previsão de término identificadas depois programação, que podem ocorrer por um pico de produção, por exemplo.

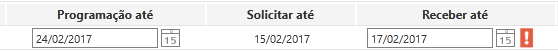

Para Gerar uma Programação, o usuário deve aceder ao caminho, Estoques > Programação > Gerar Programação, ao abrir a tela de gerar programação, deve-se selecionar os estoques que serão programados e entrar com as datas de Programação Desejadas caso as mesmas já não estejam definidas nas configurações dos estoques:

Programação até: Data até quando a programação irá cobrir o ambiente, no exemplo acima, a programação irá durar até o dia 24/02, sendo assim antes disso é necessário gerar outra para que no dia 25 os novos itens já estejam disponíveis no cliente.

Receber até: Data de início da cobertura ao ambiente, no exemplo acima, por exemplo, estamos afirmando que o MPS pode ‘contar’ que os itens que serão solicitados na programação serão entregues no dia 17/02.

É Indispensável que as datas sejam configuradas corretamente conforme a realidade de logística para garantir que não existam riscos a reposição!

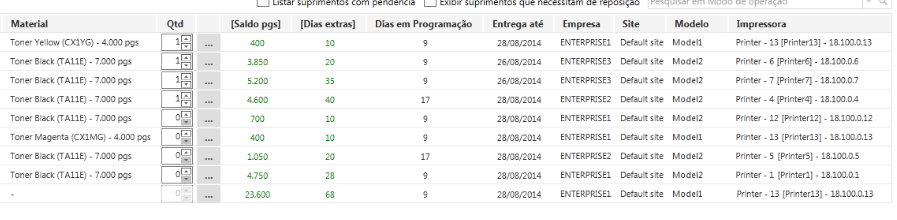

Após selecionar o estoque e confirmar as datas clique em Avançar. Será apresentada uma interface com a lista de impressoras e suprimentos dos estoques marcados, para ser possível ajustar os materiais e quantidades a serem solicitadas.

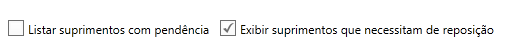

Listar suprimentos com pendência: quando marcado, lista no grid os suprimentos que não possuem média de páginas por dia definida ou que não tem modelo de material a requisitar selecionado. Quando desmarcado, não serão listados os suprimentos com pendência, a menos que o filtro exibir suprimentos que necessitam de reposição também esteja desmarcado.

Exibir suprimentos que necessitam de reposição: quando marcado, lista no grid somente os suprimentos de impressoras que necessitam de reposição até o final do período da programação que será gerada. Quando desmarcado, lista todos os suprimentos das impressoras, independente de precisarem de reposição até o final do período da programação que será gerada.

Por padrão, serão apresentadas somente as impressoras as quais seus suprimentos necessitam de reposição e que não possuem pendências.

Conforme os filtros indicados acima será exibido o Grid, onde serão listados os materiais os quais o sistema estima que irão acabar no período e em qual impressoras os mesmos estão, além dos dados de dias extras, fim do atual, cobertura, média de páginas por dia, etc.

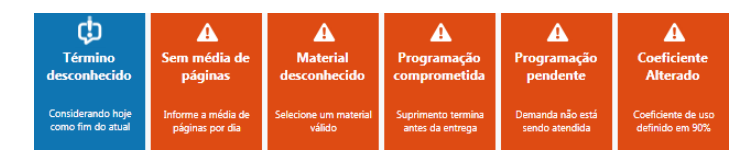

No início do Grid também poderão ser gerados alertas nos materiais em questão, alguns exemplos:

Para mais detalhes sobre os alertas, consultar a parte de Programação de Estoques – Alertas, no Manual.

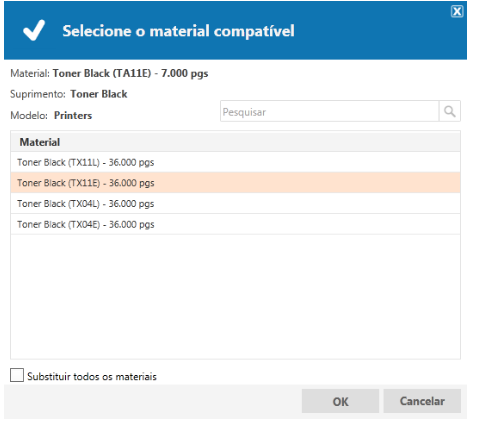

Caso deseje alterar o material solicitado pela programação, que por padrão irá solicitar o material atualmente na impressora, clique no Ícone [ - ] da linha correspondente ao suprimento que deseja alterar o material, na janela que será aberta basta selecionar o modelo do suprimento:

Após realizar todas as definições desejadas nesta tela, clique em Avançar. Será mostrada a interface de finalização da programação, que contém o resumo dos materiais solicitados, os dados das demandas que serão geradas e os materiais disponíveis no estoque para serem reservados, onde é possível realizar ações para finalizar a programação;

Saldo de Segurança: Informa a quantidade de materiais disponíveis, ou que estão "a receber" no estoque, que não estão programados para nenhuma impressora.

Saldo de Reposição: Informa a quantidade de materiais disponíveis, ou que estão "a receber" no estoque, já programados para alguma impressora.

Demanda de Reposição: Total solicitado de cada material, definido na tela anterior.

Mínimo: Informa a quantidade necessária de cada material para manter a quantidade mínima, baseada nas configurações de níveis do estoque.

Máximo: Informa a quantidade necessária de cada material para manter a quantidade máxima (estoque de segurança), baseada nas configurações de níveis do estoque.

Quantidade Segurança: Apresenta a quantidade de material que será solicitada para manter a quantidade máxima do material no estoque. Esta quantidade pode ser alterada, basta aumentar ou diminuir o valor apresentado.

Reserva: Informa a quantidade de itens que serão reservados do estoque do cliente.

Após verificação dos dados gerados, deve-se finalizar a programação, ao clicar em Solicitar podem acontecer 2 cenários:

Caso a programação tenha solicitado algum material, serão geradas as Demandas.

Caso não seja solicitado nada no período, por não existir necessidade ou porque existem itens suficientes no estoque para repor o período, ao clicar em Solicitar os itens serão reservados e o processo chega ao fim.

Mais detalhes sobre a programação do estoque de cliente (EC’s) podem ser encontrados no Manual.

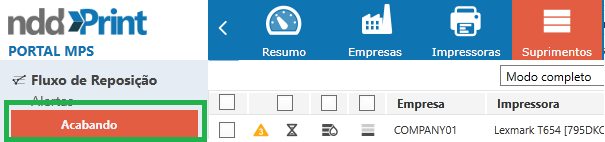

Acabando

Quando um suprimento está marcado como "Acabando", significa que ele precisará de uma substituição em breve.

É importante ressaltar que caso existam suprimentos reservados no estoque, pela programação ou manualmente, o alerta não será gerado, pois o sistema considera acabando apenas quando o material da impressora está acabando e não existe reposição no estoque.

O suprimento pode ser mostrado no alerta Acabando por 3 fatores, são eles:

Acabando com base na Carga Atual;

Acabando com base na Produção;

Acabando com base nos dias estimados para término;

É possível identificar o motivo do suprimento estar sendo exibido no Acabando através dos ícones:

Pode ser encontrado no manual de Parametrização como configurar cada uma das 3 regras de Acabando para que se adéquem melhor ao ambiente em questão.

O tratamento do Alerta de Acabando pode ser realizado de 2 maneiras:

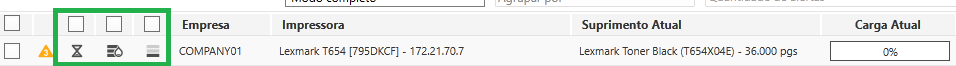

Localizar o material em questão no estoque e caso exista, reservar o mesmo para a impressora em questão, para esta ação deve-se clicar em ‘Localizar reposição’ no botão de Menus disponível ao selecionar um alerta:

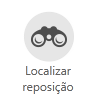

Por fim, basta selecionar o material a ser reservado e clicar em Reservar suprimento efetuar a reserva do mesmo:

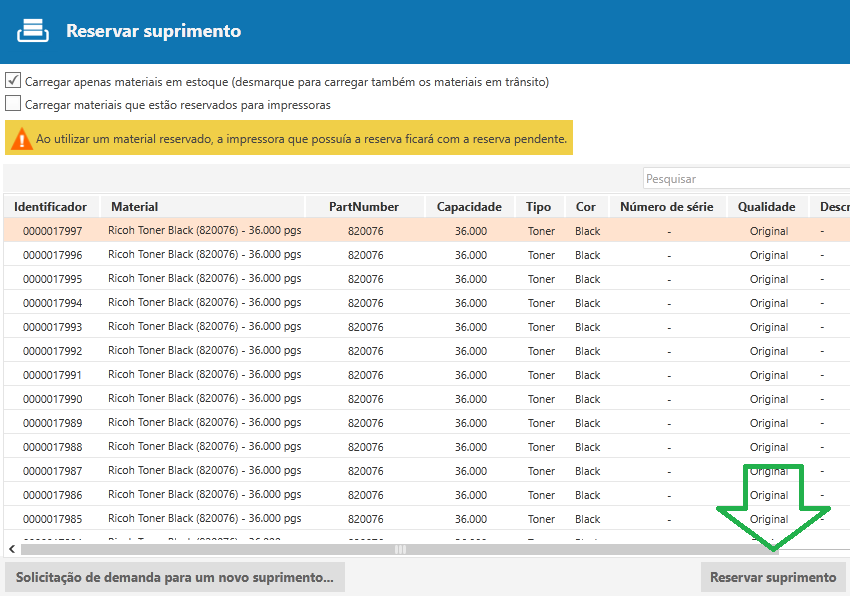

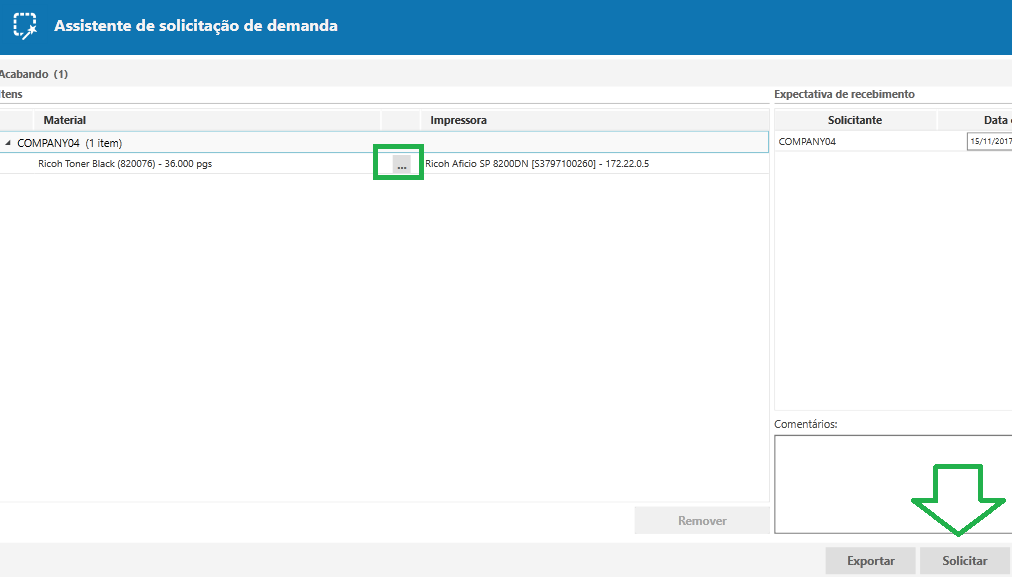

Solicitar uma demanda emergencial, caso item não exista no estoque, para isto deve-se clicar em Solicitar Demanda:

Por fim, deve-se escolher o material a ser solicitado em ••• então clicar no botão ‘Solicitar’:

Caso exista um alerta de equipamento em um estoque devidamente programado para o período, é interessante realizar análise para entender o motivo do ocorrido, geralmente pode ser causado por uma alta produção não esperada, baixa indevida no estoque, extravio de material, etc.

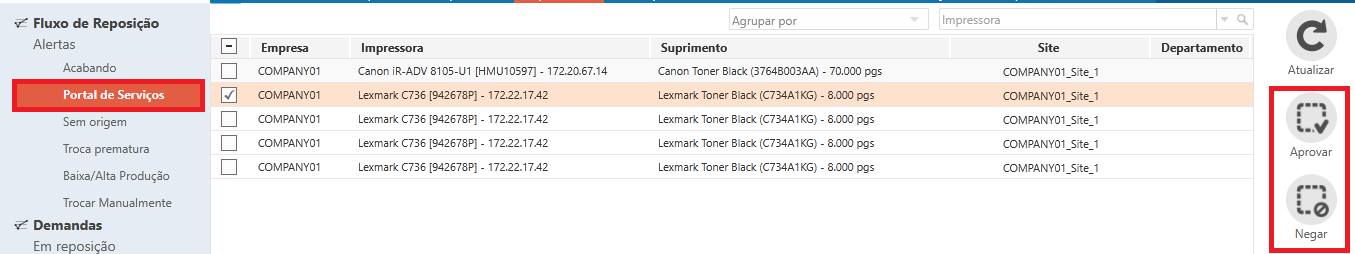

Portal de serviços

Esse é umas das possíveis demandas que podem ser geradas pelo MPS, porém somente é possível utilizá-la caso algum cliente do provedor esteja utilizando o Portal de Serviços, é através deste que o usuário irá aprovar ou reprovar as demandas abertas pelos usuários, caso seja aprovada a solicitação torna-se uma demanda, caso rejeitada é retornada uma mensagem para o usuário no portal de serviços com o motivo da reprovação:

Análise das Demandas e Geração dos Pedidos

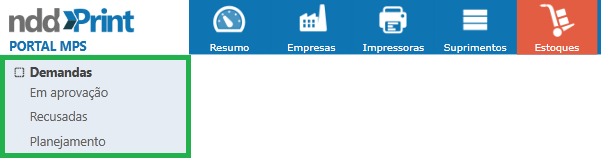

Após a geração das demandas, seja através das programações, acabando ou do Portal de Serviços, as demandas serão geradas em Estoques > Demandas:

As demandas serão exibidas nos Grids conforme o Grau de permissão do usuário:

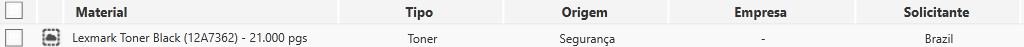

Em Aprovação: Demandas solicitadas que ainda não foram aprovadas, e estão pendentes de aprovação por um usuário responsável em Autorizar Demandas;

Recusadas: Demandas do tipo "Segurança" ou "Programação" que não foram aprovadas ou foram canceladas no Planejamento;

Planejamento: Todas as demandas aprovadas, e estão pendentes para que o usuário responsável por Planejar Demandas gere o pedido para o fornecedor, se o usuário gerador da demanda possuir a permissão de Planejar as demandas serão geradas diretamente no grid de Planejamento, sem necessidade de aprovação.

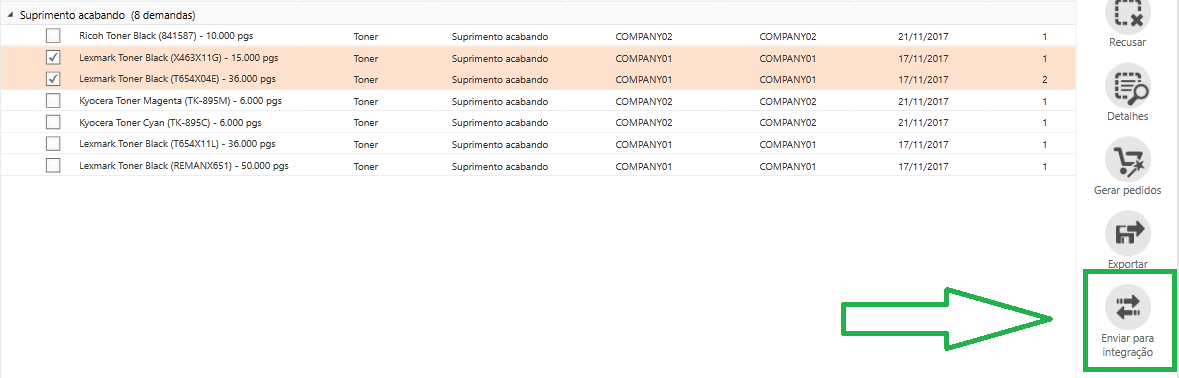

Após a realização dos trâmites de aprovação (se necessários), as demandas serão exibidas no Planejamento, onde é possível gerar os pedidos para processos de reposição que ocorram inteiramente dentro do MPS ou enviar as demandas para integração, caso o processo seja integrado.

As demandas são separadas pela sua origem, podem ser provenientes diretamente do Estoque (Segurança), Programação, acabando ou Portal de Serviços.

Para processos integrados basta selecionar as Demandas desejadas e então clicar no botão ‘Enviar para Integração’, esta ação irá marcar a demanda para que o ERP efetue a geração dos pedidos de forma automática:

Demandas enviadas para a integração serão marcadas pelo símbolo, conforme exemplo abaixo:

Feito isso, a integração irá gerar automaticamente os pedidos após os mesmos serem faturados no ERP.

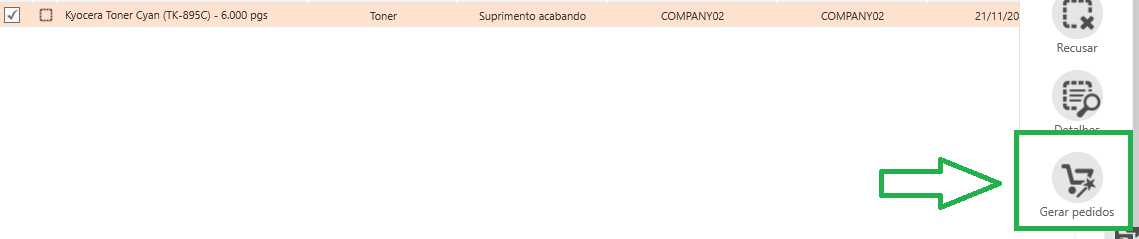

Para processos não integrados, se faz necessário selecionar as demandas e Gerar os Pedidos para as mesmas, clicando no botão Gerar Pedidos:

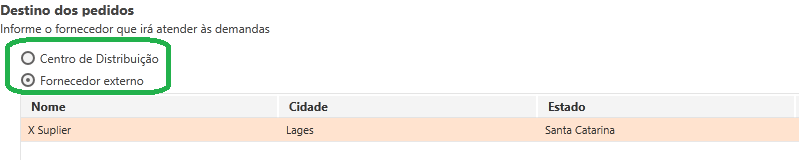

Caso o fornecedor esteja selecionado na tela prévia a geração dos pedidos o sistema irá gerar as demandas já com o fornecedor definido, caso não esteja é necessário definir o fornecedor na primeira tela da Geração de Pedidos:

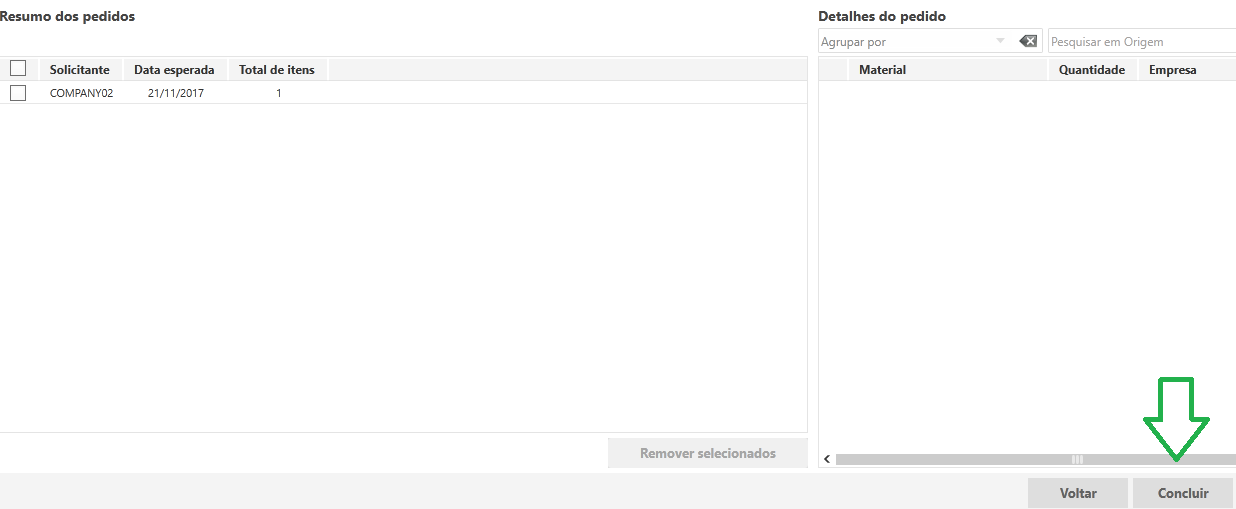

Após selecionar o fornecedor, basta verificar a demanda e suas quantidades e se estiver tudo correto, basta concluir a geração dos pedidos.

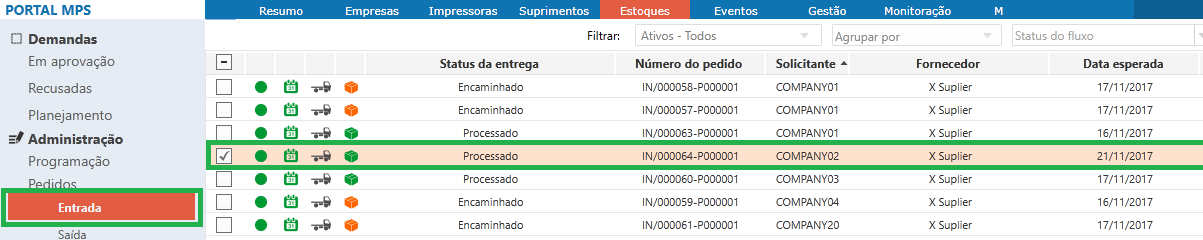

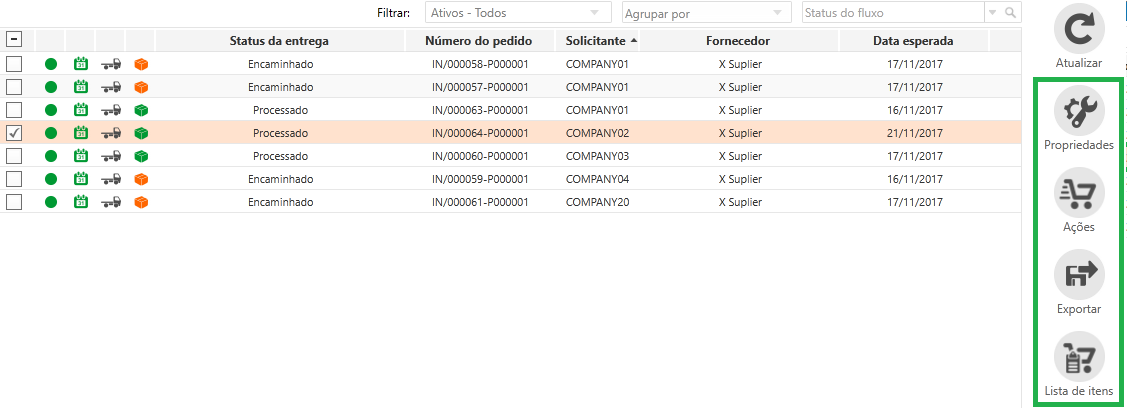

Os pedidos gerados serão exibidos em Pedidos > Entrada com o status de Processado.

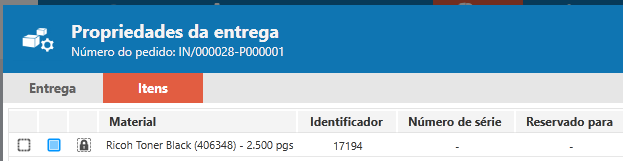

Nesta etapa é possível gerar lista de itens dos pedidos, exportar os dados do mesmo ou consultar o histórico do pedido, em Propriedades.

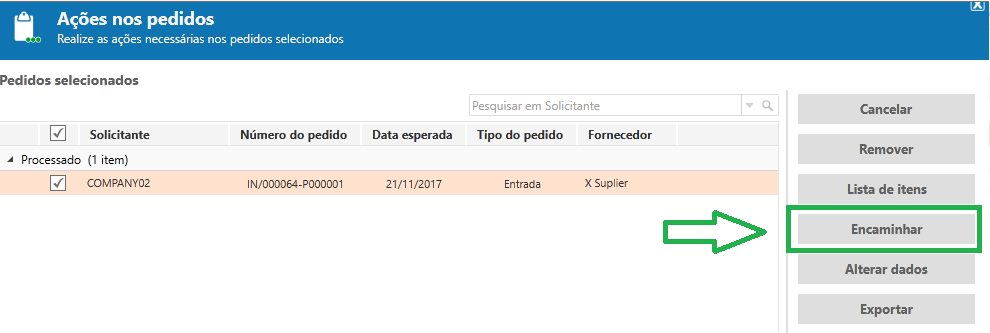

Para dar continuidade ao pedido, deve-se clicar no menu Ações, assim que o pedido estiver em transporte é possível marcar o mesmo como ‘Encaminhado’ através do botão Encaminhar:

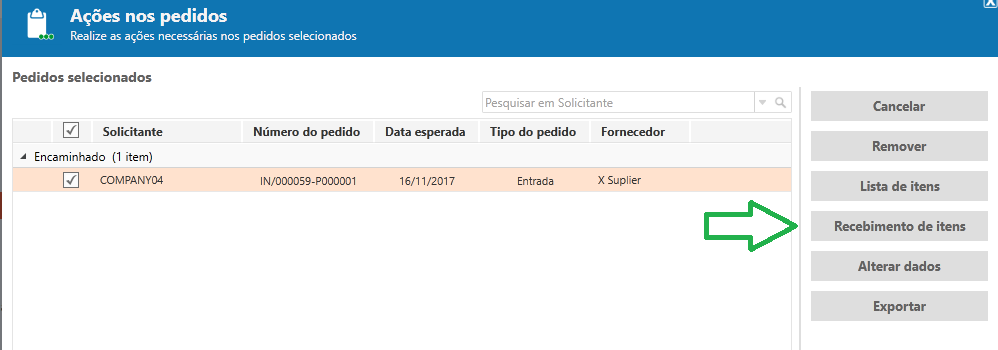

Quando o pedido for finalizado (entregue ao cliente) basta clicar em Recebimento de Itens, após o recebimento dos itens os mesmos serão inseridos no estoque e o pedido será finalizado automaticamente pelo sistema:

Caso os itens sejam recebidos parcialmente, o pedido se manterá ativo até o cancelamento ou recebimento do item em questão.

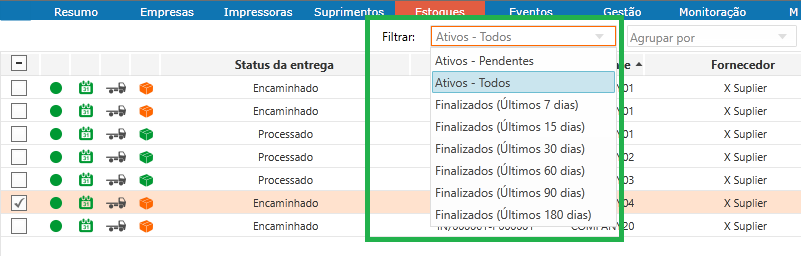

Pedidos finalizados podem ser visualizados através do Filtro disponível na guia de Pedidos:

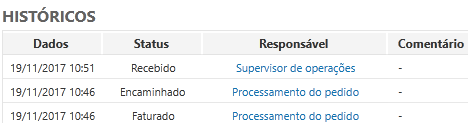

O histórico de todos os pedidos finalizados é mantido e pode ser consultado a qualquer momento através das Propriedades do mesmo:

Histórico de Ações:

Histórico de Itens que estavam no pedido em questão:

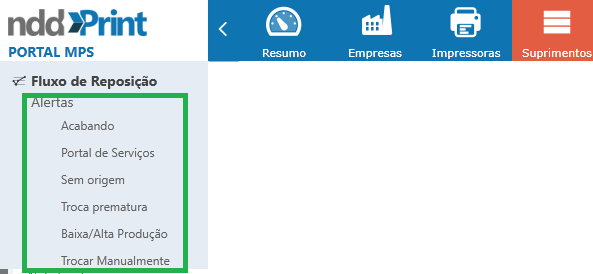

Tratamento dos Alertas de Suprimentos

Com o estoque já em operação, é extremamente importante estar monitorando frequentemente os alertas de Suprimento do sistema, tais alertas irão informar o operador sobre situações que exigem sua atenção, evitando por exemplo que o cliente fique sem suprimentos por conta de uma situação não prevista (extravio, produção inesperada).

Os alertas também visam informar desperdícios e manter sempre o estoque o mais atualizado possível, visto que notificam o operador sobre trocas possivelmente inválidas para que o mesmo tome ações.

Os Alertas estão localizados em Suprimentos > Alertas:

Acabando: Quando um suprimento está marcado como Acabando, significa que ele precisará de uma substituição em breve.

Portal de Serviços: Esse alerta só precisa de tratamento caso algum cliente do provedor esteja utilizando o Portal de Serviços, é através deste que o usuário irá aprovar ou reprovar as demandas abertas pelos usuários através do Portal de Serviços, caso seja aprovada a solicitação torna-se uma demanda, caso rejeitada é retornada uma mensagem para o usuário no portal de serviços com o motivo da reprovação.

Sem Origem: Provavelmente um dos alertas mais importante do sistema, o grid Sem Origem contém os suprimentos que ainda não possuem a origem conhecida pelo sistema, um suprimento pode ficar com a origem desconhecida pelos seguintes motivos:

Quando o sistema não consegue definir o item físico startup, que é normalmente criado quando a impressora é adicionada no sistema, indicando que este material já se encontrava na impressora.

Quando ocorreu uma troca na impressora e não foi possível identificar a origem desta troca no sistema (estoque), algumas das razões pelas quais isso pode acontecer são Suprimentos com PartNumber diferente do que está no estoque, por exemplo.

Se a regra de Carga Inicial Mínima Para Trocas Confiáveis estiver ativa, caso algum suprimento entre na impressora com carga inferior a definida na regra, será gerado um sem origem para evitar a baixa de estoque de um item que não está cheio.

É importante ressaltar que todo e qualquer alerta de Sem Origem que for gerado evita a baixa automática no estoque, por essa razão se faz extremamente importante o tratamento deste alerta.

Tratamento:

Através do botão Localizar no Estoque que será exibido após o operador selecionar o alerta que deseja tratar:

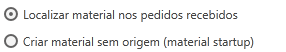

Serão exibidas duas opções de tratamento para o alerta em questão:

Localizar material nos pedidos recebidos: Serão exibidos os suprimentos que se encontram no estoque. Ao utilizar esta opção, após localizar a origem de um suprimento, ocorrerá a baixa do material selecionado no estoque.

Criar material sem origem (material startup): Nesta opção, serão exibidas as informações dos suprimentos que estão cadastrados como compatíveis do modelo de suprimento/impressora. Ao localizar a origem de um suprimento, o sistema criará um item startup e não ocorrerá a baixa do material em estoque.

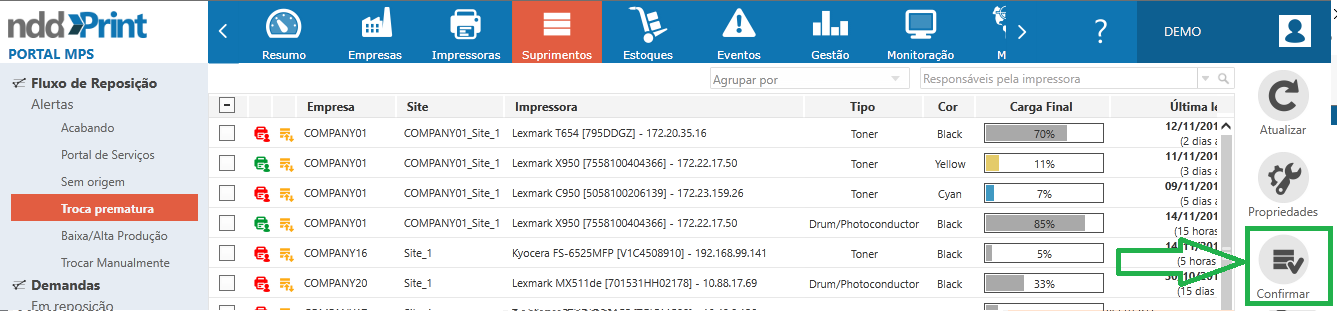

Troca Prematura

De acordo com a regra configurada de Carga mínima para ser uma troca prematura serão gerados alertas para suprimentos que forem trocados ainda com carga, essa regra visa apoiar o provedor no tratamento ao desperdício de materiais.

Tratamento

Este alerta não impacta diretamente no estoque, serve apenas de alerta Informativo para o provedor, o tratamento do mesmo basicamente consiste em verificar a razão do suprimento ter sido trocado ainda com carga e confirmar o motivo, esses dados podem ser verificados posteriormente no relatório de Eficiência de Suprimentos.

Ao clicar em confirmar, será solicitada a razão da troca prematura:

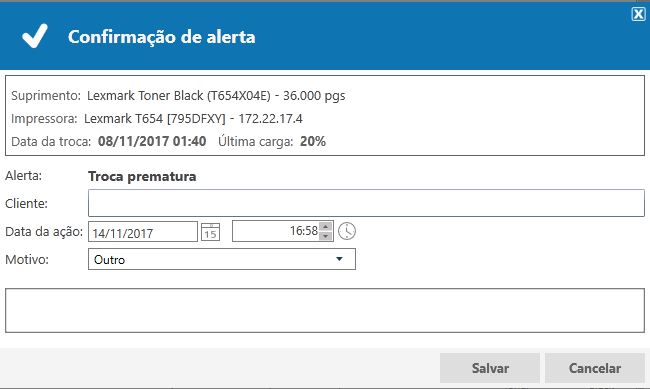

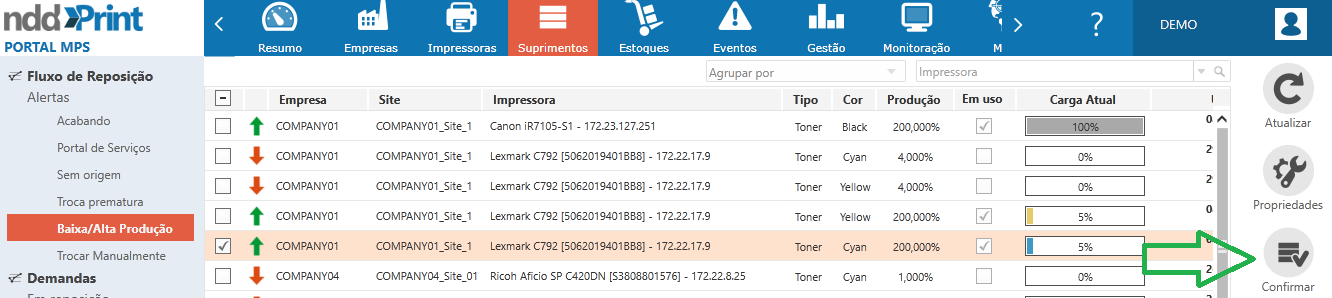

Baixa/Alta Produção

Nessa guia é apresentado um grid que contém todos os suprimentos que fazem parte do Fluxo de Reposição, estão com alerta de baixa ou alta produção (valor definido através das Regras de Configurações) baseando-se no percentual de páginas impressas do suprimento em relação à sua capacidade e necessitam da análise do responsável.

Assim como o alerta de Troca Prematura não impacta diretamente no estoque e tem intuito de informar o provedor de Suprimentos que estão rendendo muito, ou muito pouco de acordo com sua Capacidade.

Tratamento

O Alerta pode ser confirmado através do botão ‘Confirmar’ para evitar que Alertas antigos sejam mantidos no Grid.

Troca manual

Nessa guia são apresentados os materiais que foram cadastrados manualmente no sistema e que estão em momento de troca, lembrando que serve apenas para suprimentos cadastrados manualmente onde as trocas automáticas por produção estão desativadas.

Importante ressaltar que nesse guia são apresentados todos os suprimentos manuais, mesmo que os mesmos não façam parte do fluxo de reposição.

Tratamento

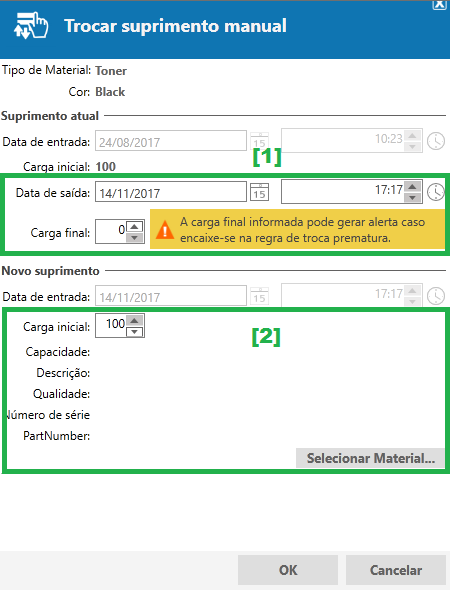

Basta selecionar o Suprimento o qual deseja trocar, clicar no botão Gerar Troca e então confirmar Data e Carga de Saída, Carga inicial e o Material no estoque para ser baixado:

Perguntas frequentes

Porque as demandas geradas não apareceram no Planejamento?

Quando isso acontecer deve-se verificar as permissões do usuário em questão para Planejamento de demandas no estoque em específico.

Foi gerado um alerta de acabando por carga baixa, porém o material termina só daqui 6 meses, como resolver?

Nesse caso, o suprimento provavelmente pertence a uma máquina que tem baixa produção, você pode personalizar o alerta para a máquina em questão, aumentando o de carga para a impressora em específico.

Porque ao clicar em gerar pedidos não são apresentados os materiais?

Verifique em Fornecedores > Fornecedor externo se o estoque em questão está adicionado como reposição do fornecedor utilizado.

É possível receber os pedidos automaticamente?

Sim, por integração ou então pela regra de Recebimento automático de materiais.

Como são realizados os cálculos de reposição das programações?

Se o suprimento for startup os cálculos são feitos com base na cobertura deste, após a primeira troca são feitos com base no histórico de cobertura da impressora.

Porque ao gerar uma programação a tela de análise das impressoras não é exibida e a segunda tela é apresentada diretamente?

Verifique no estoque se a opção Estoque repõe apenas itens de segurança não está marcada nas configurações do estoque.