Cómo operar el módulo de consumibles

Objetivo

Este documento contiene información e instrucciones paso a paso para operar el módulo de consumibles. Recordando que el módulo de suministros debe estar debidamente parametrizado, para ello consultar la Guía de Parametrización del módulo de Suministros.

Antes de proseguir

Los puntos disponibles en MPS referentes la operación de consumibles y reposición son:

Generación de demandas de reposición (acabando y programaciones);

Análisis de demandas y generación de los pedidos;

Tratamento de las alertas de consumibles.

Generación de las demandas

Durante la operación de MPS, en varios momentos se menciona la palabra “demanda”, pero ¿qué es una demanda en MPS?

Demanda es una necesidad de materiales (tóner, drum, entre otros) que fueron solicitados por un responsable (dependiendo de sus permisos) que pueden o no convertirse en pedidos.

MPS tiene cinco puntos de generación de demanda, pero en esta guía se presentan solamente 3, que son:

Programaciones

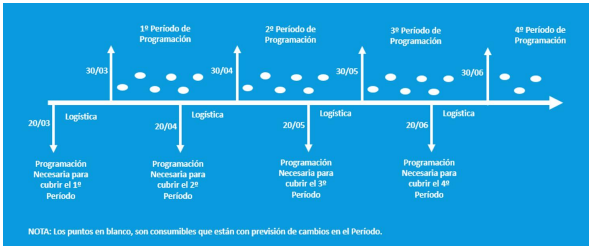

Para MPS, programación es hacer una estimativa de la cantidad de materiales que los stocks (almacenes) de cliente, identificando lo que necesitará en un intervalo X de tiempo, para facilitar el entendimiento, vamos ejemplificar:

Se desea programar una reposición de un cliente 1 vez al mes, o sea, cada 30 días;

Todo el proceso de pedido, facturación y logística tarda más o menos 10 días;

En la primera programación tiene como objetivo enviar materiales que el cliente va necesitar en el intervalo de 30/03 a 30/04.

Siendo así, sabemos que la programación debe ser hecha cada mes, siendo siempre necesario hacerla con al menos 10 días de antelación, para que sea posible cubrir el intervalo de programación determinado, como podremos observar en la línea de tiempo a continuación:

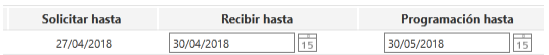

Para generar una programación, el usuario debe acceder a Stocks > Programación > Generar programación, al abrir la pantalla de generar programación, se debe seleccionar los stocks que serán programados y con las fechas de programación deseadas en caso de que las mismas aun no estén definidas en las configuraciones de stocks.

Programación hasta: Fecha hasta cuanto la programación va cubrir el consumo del cliente, en el ejemplo arriba la programación debe durar hasta 30/05, siendo necesario generar otra programación en el día 20, para que los nuevos ítems ya estén disponibles en el cliente para consumir en el próximo ciclo.

Recibir hasta: Fecha de comienzo de la cobertura del cliente, en el ejemplo arriba estamos informando que MPS puede “calcular” que los ítems que serán solicitados en la programación, serán entregados hasta día 30/04.

Es indispensable que las fechas estén parametrizadas correctamente, conforme la realidad de la logística, para garantizar que no tenga riesgos para la reposición.

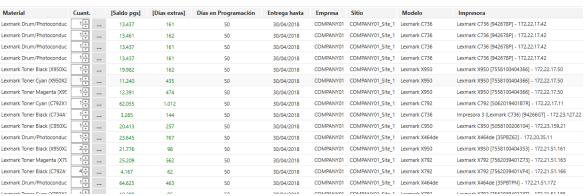

Después de seleccionar el stock y confirmar las fechas, haga un clic en “Avanzar”, entonces será presentada una interfaz con un listado de impresoras y consumibles de los stocks seleccionados, para que sea posible ajustar los materiales y cantidad que serán solicitadas.

Listar consumibles con pendencia: Cuando carga, lista en la pantalla los consumibles que no poseen promedio de páginas definidas o que no tienen un modelo de material a solicitar. Cuando no está seleccionado, no serán listados los consumibles con pendencias, a menos que el filtro “Exhibir consumibles que necesitan de reposición” también no esté marcado.

Exhibir consumibles que necesitan de reposición: Cuando carga, lista en la pantalla solamente consumibles de impresoras que necesitan de reposición, hasta el fin del periodo de programación que será realizada, independiente de que necesiten reposición hasta el fin del intervalo de la programación que será generada.

Por defecto, serán mostradas solamente impresoras que necesitan de reposición y que no tienen pendencias

Conforme los filtros indicados arriba, será mostrado el listado de materiales de los cuales el sistema estima que acabarán en el periodo, y en cual impresora los mismos están, además, de los datos de días extras, fin del actual, cobertura, media de páginas por día, entre otros.

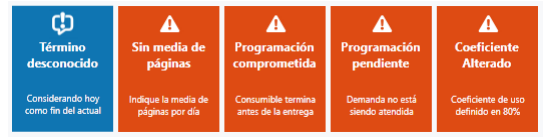

En el principio de la pantalla podrán ser generados alertas de los materiales, algunos ejemplos son:

Para más detalles acerca de las alertas clic aquí.

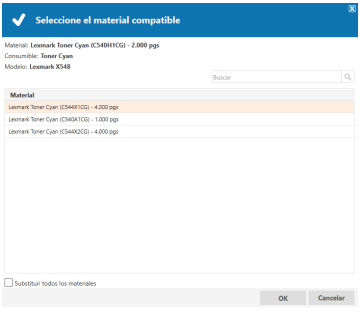

Por defecto, en la programación MPS sugiere el material que está en uso en la impresora, y en caso de que desee cambiar, haga un clic en el ícono [-], en la línea correspondiente del consumible que se desea cambiar, luego en la pestaña será presentado el listado de materiales compatibles¹, siendo necesario solamente seleccionar el modelo del consumible:

Después de hacer todas las definiciones deseadas en esa pestaña, haga clic en “Avanzar”. Será mostrada la interfaz de finalización de la programación, que contiene un resumen de los materiales solicitados, los datos de las demandas que serán generadas y los materiales disponibles en stock, que serán reservados.

Saldo de Seguridad: Informa la cantidad de materiales disponibles, o que están “a recibir” en el stock, que no están programados para ninguna impresora.

Saldo de Reposición: Informa la cantidad de materiales disponibles, o que están “a recibir” en el stock, que están programados para alguna impresora.

Demanda de Reposición: Total solicitado de cada material, definido en la pestaña anterior.

Mínimo: Informa la cantidad necesaria de cada material para mantener la cantidad mínima, en base a la parametrización de los niveles de stock.

Máximo: Informa la cantidad necesaria de cada material para mantener la cantidad máxima (stock de seguridad), en base a la parametrización de los niveles de stock.

Cantidad de seguridad: Presenta la cantidad de material que será solicitada para mantener la cantidad máxima del material en stock. Esa cantidad puede ser cambiada, solamente es necesario aumentar o disminuir el valor presentado.

Reserva: Informa la cantidad de ítems que serán reservados en Stock de cliente.

Después de la verificación de los datos generados, se debe finalizar la programación y al hacer el clic en solicitar, pueden ocurrir a 2 escenarios:

En caso de que la programación solicite algún material, serán generadas las Demandas.

En caso de que no sea solicitado nada en el periodo, sea por no tener necesidad o porque existen ítems suficientes en stock para reponer el período, al hacer el clic en solicitar los ítems serán reservados y el proceso llega al fin

Más detalles acerca de la programación de los SC´s clic aquí.

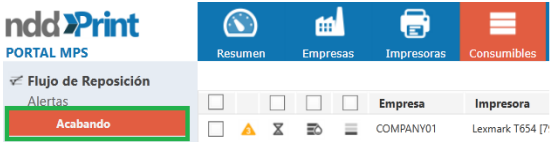

Acabando

Cuando un consumible se muestra como “Acabando”, eso significa que necesitará de una reposición pronto.

Es importante recordar que caso ya tenga consumibles reservados en stock, por la programación o manualmente, esa alerta no será generada, porque el sistema considera acabando solamente cuando el material que está en uso por la impresora está acabando y no hay reposición en stock.

El consumible puede estar mostrado en la pestaña “acabando” por 3 factores, que son:

Acabando con base en la Carga Actual;

Acabando con base en la Producción;

Acabando con base en la Fecha estimada del término;

Por los iconos es posible identificar el motivo que el consumible está siendo mostrado en la pestaña de Acabando:

En la guía de parametrizaciones, están detallados los pasos para parametrizar cada una de las 3 reglas de “Acabando”.

El tratamiento de la alerta de acabando puede ser hecha de 2 maneras:

Localizar el material en stock y en caso de que tenga, reservarlo para la respectiva impresora. Para esa acción se debe hacer un clic en “Localizar reposición”, disponible cuando se selecciona algún ítem:

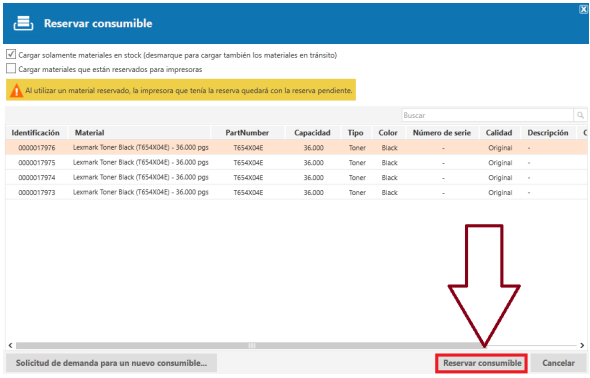

Después, es necesario seleccionar el material a ser reservado y hacer un clic en “Reservar consumible”, efectuando así la reserva del mismo:

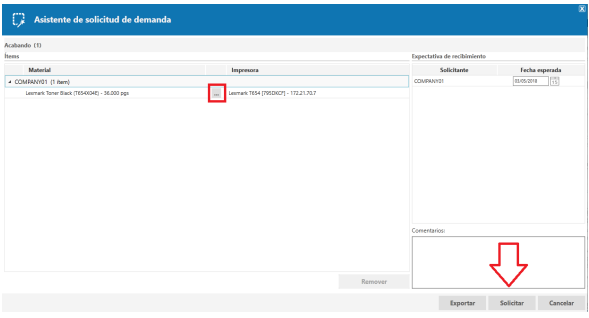

Solicitar una demanda de manera urgente, en caso de que el ítem no exista en stock, para eso se debe hacer un clic en “Solicitar Demanda”:

Después, se debe elegir el material a ser solicitado en ••• luego hacer un clic en el botón “Solicitar”:

Caso tenga una alerta de equipamiento en un stock debidamente programado para el período, es importante hacer el análisis para comprender el motivo de lo ocurrido, en general puede ser debido a una alta producción no prevista, baja indebida de stock, perdida de materiales, entre otros.

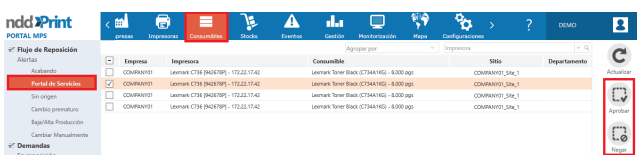

Portal de Servicios

Esa es una de las posibles demandas que se puede generar desde MPS, pero solamente es posible utilizar en caso de que algún cliente del proveedor esté utilizando el portal de servicios, y también es necesario un usuario para aprobar o rechazar las demandas abiertas por los usuarios desde el portal de servicios. En caso de que sea aprobada la solicitud, se convierte en una demanda. En caso de que sea rechazada, se presenta un mensaje para el usuario en el portal de servicios, informando el motivo del rechazo:

Análisis de demandas y Generación de pedidos

Después de la generación de demandas, sea por la programación, acabando o portal de servicios, las demandas serán generadas en Stocks > Demandas:

Las demandas serán mostradas en las pestañas conforme el grado de permisos del usuario:

En aprobación: Demandas solicitadas que todavía no fueran aprobadas, y están pendientes de aprobación por un responsable en Autorizar Demandas;

Rechazadas: Demandas que no fueron aprobadas o fueron canceladas en la planificación;

Planificación: Todas las demandas que fueran aprobadas, y están pendientes para que un usuario responsable de Planificar Demandas haga los pedidos para el proveedor. Si el usuario que está generando la demanda tiene el permiso de planificar demandas, todas las demandas generadas por él serán generadas directamente en la pestaña de Planificación, sin necesidad de aprobación.

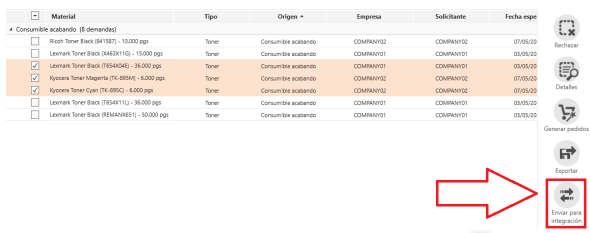

Después de la aprobación (en caso necesario), las demandas se presentan en planificación, donde es posible generar los pedidos para los procesos de reposición a través de MPS, pero también es posible enviar las demandas para integración, en caso de que ese proceso ya esté integrado.

Las demandas son separadas por su origen, pueden ser provenientes directamente del stock (Seguridad), programación, acabando o portal de servicios.

Para procesos integrados, es necesario seleccionar las demandas deseadas y entonces hacer un clic en “Enviar para integración”, esta acción rellena las demandas para que el ERP haga la generación de pedidos de manera automática e integrada con MPS:

Demandas enviadas para la integración serán rellenas por el ícono , conforme podremos observar en la imagen a continuación:

Después de hacer ese procedimiento, la integración generará de manera automática los pedidos una vez que los mismos queden facturados en el ERP.

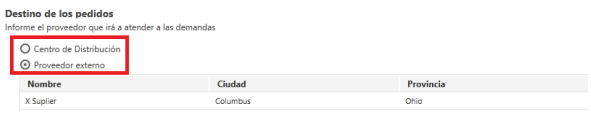

Para procesos no integrados, es necesario seleccionar las demandas y generar los pedidos para las mismas, haciendo un clic en el botón ”Generar Pedidos”:

En caso de que el proveedor esté seleccionado en la pantalla previa, la generación de los pedidos genera las demandas ya con el proveedor definido; en caso de que no esté, es necesario definir el proveedor en la primera pestaña de la generación de pedidos:

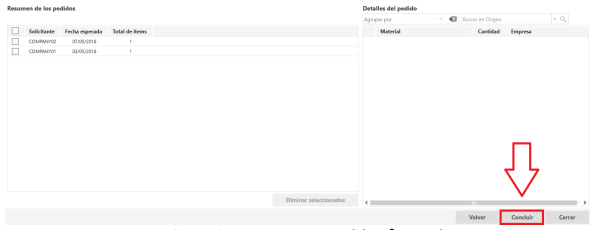

Después de seleccionar el proveedor, es necesario verificar la demanda y sus cantidades y en caso de que esté todo correcto, es necesario concluir la generación de los pedidos.

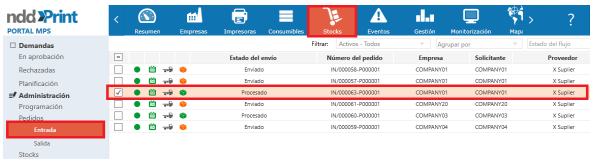

Los pedidos generados serán presentados en Pedidos > Entrada con estatus de “Procesado”.

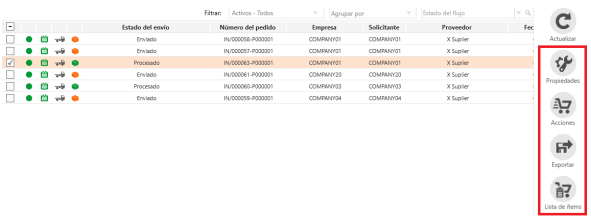

En esa etapa es posible generar un listado de ítems de los pedidos, exportar los datos o hacer una consulta en el histórico del pedido (en propiedades).

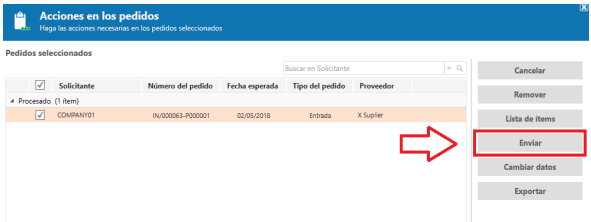

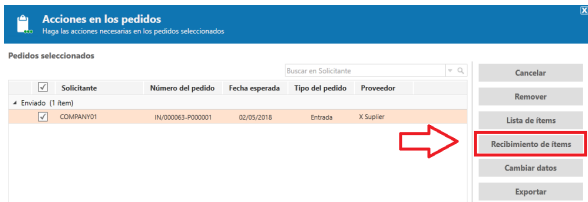

Para continuidad del pedido, se debe hacer un clic en el botón “Acciones”, y una vez que el pedido esté en camino, hacer clic en el botón “Enviar”:

Cuando el pedido esté finalizado (entregado al cliente) es necesario hacer un clic en “recibimiento de ítems”. Después de recibirlo, los mismos quedarán disponibles en stock y el pedido será finalizado de manera automática por el sistema.

En caso de que los ítems sean recibidos parcialmente, el pedido quedará activo hasta la cancelación o recibimiento del respectivo ítem.

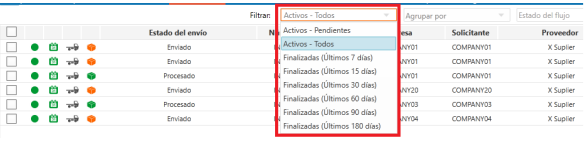

Pedidos finalizados pueden ser visualizados por el filtro disponible en la pestaña de “Pedidos”:

El historial de todos los pedidos finalizados es mantenido y puede ser visualizado en cualquier momento desde las propiedades del mismo:

Histórico de Acciones:

Histórico de ítems que pertenecen en el respectivo pedido:

Tratativa de las Alertas de Consumibles

Con el stock ya en operativo, es muy importante quedar monitoreando frecuentemente los alertas de consumibles de MPS, porque esas alertas informan al operador acerca de situaciones que necesitan de su atención, evitando por ejemplo, que el cliente quede sin consumibles debido a una situación no prevista (extravío, producción inesperada).

Las alertas también tienen como objetivo informar sobre desperdicios y mantener el stock lo más actualizado posible, una vez que notifican al operador acerca de cambios posiblemente inválidos, para que el mismo haga las respectivas acciones:

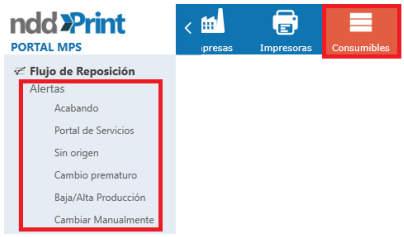

Las alertas están en la pestaña de consumibles > Alertas:

Acabando: Cuando un consumible queda cómo “Acabando”, quiere decir que él necesitará de una reposición muy pronto.

Portal de Servicios: Esa alerta solamente necesita de tratamiento en caso de que algún cliente del proveedor esté utilizando el portal de servicios, y por medio de esta alerta, el usuario decide aprobar o rechazar las demandas abiertas por los usuarios. En caso de que sea aprobada, la solicitud se convierte en demanda, y en caso de que sea rechazada se informa al usuario por el portal de servicios sobre el motivo del rechazo.

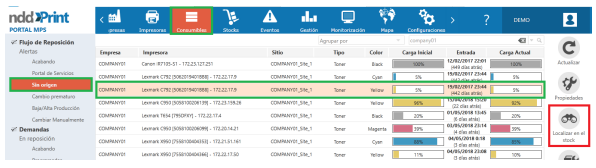

Sin Origen: Probablemente uno de las alertas más importantes del sistema, la pestaña “Sin Origen” contiene los consumibles que aún no tienen origen conocido para el sistema. Un consumible puede quedar con el origen desconocida por los siguientes motivos:

En caso de que algún consumible ingrese en la impresora con la carga inferior a la definida en la regla, será generado un sin origen para evitar una baja de stock de un ítem que no está lleno.

Es importante recordar que todo y cualquier alerta sin origen que sea generado Evita la baja automática en stock, ¡por esa razón es extremamente importante el tratamiento de esa alerta.

Tratamiento:

Desde el botón ‘Localizar en el stock’ que será mostrado después de seleccionar la alerta que desease tratar:

Serán mostradas dos opciones de tratamiento para la alerta correspondiente:

Localizar material en los pedidos recibidos: Serán mostrados los consumibles que se encuentran en stock. Al utilizar esa opción, después de localizar el origen de un consumible, se efectúa la baja del material seleccionado en stock.

Crear material sin origen (material startup): En esa opción, serán exhibidas las informaciones de los consumibles que están registrados cómo compatibles del modelo de consumible/impresora. Al localizar el origen de un consumible, el sistema creará un ítem startup y no efectúa la baja del material en stock.

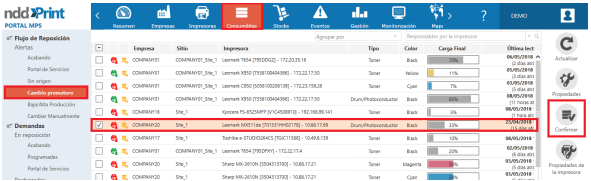

Cambio Prematuro

Conforme la regla parametrizada de ‘Carga mínima que considera un cambio como prematuro’ serán generadas alertas para consumibles que sean cambiados aun con carga. Esta regla tiene objetivo de apoyar al operador en el tratamiento de desperdicio de materiales.

Tratamiento

Esa alerta no impacta directamente al stock, la misma es solamente una información para el proveedor. El tratamiento del proveedor es solamente validar por qué razón el consumible fue cambiado con carga y confirmar el motivo en MPS; esos datos pueden ser revisados posteriormente desde el informe de Eficiencia de consumibles.

Al hacer clic en confirmar, será solicitado el motivo del cambio prematuro:

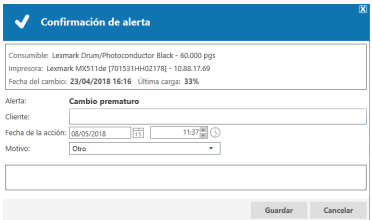

Baja/Alta Producción

En ese apartado se presenta una pestaña que contiene todos los consumibles que forman parte del flujo de reposición, que están con alerta de baja o alta producción (valor definido por las reglas de configuraciones) en base al porcentaje de páginas impresas del consumible en relación a su capacidad y necesitan de un análisis del responsable.

Así cómo la alerta de cambio prematuro, esta no afecta directamente al stock, y tiene como objetivo informar al proveedor de consumibles que están rindiendo demasiado o rindiendo poco, en relación a su capacidad.

Tratamiento

La alerta puede ser configurado desde el botón ‘confirmar’ para evitar que alertas antiguas sean mantenidas en la pestaña.

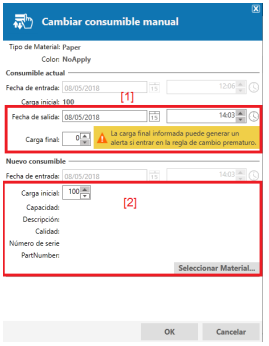

Cambiar Manualmente

En esa pestaña se presentan los materiales que fueron registrados de manera manual en el sistema y que necesitan ser cambiados, recordando que se muestran solamente consumibles, donde los cambios automáticos por producción están desactivados.

Importante recordar que solamente serán presentadostodos los consumibles manuales, aunque no formen parte del flujo de reposición.

Tratamiento

Es necesario solamente hacer un clic y seleccionar el consumible que se desea cambiar, luego hacer un clic en el botón ‘Generar cambio’ y entonces confirmar la fecha y carga de salida, carga inicial y el material del stock que será descontado.

Preguntas frecuentes

¿Porque las demandas generadas no se presentan en la pestaña de planificación?

Cuando ocurre se deben verificar los permisos del usuario, validando si el mismo posee permisos de planificación de demandas en el stock correspondiente.

Fue generado una alerta de consumible acabando por carga baja, pero la previsión de término del consumible es solamente para 6 meses, ¿cómo se puede ajustar?

En ese caso, el consumible probablemente pertenece a un equipo que posee baja producción, usted puede personalizar el alerta para la impresora en cuestión, ajustando la regla para MPS marcar un consumible como acabando.

¿Por qué cuando hago clic en generar pedido, no me presenta el listado de materiales?

Verifique en proveedores > Proveedor externo si el stock en cuestión está relacionado como reposición del proveedor utilizado.

¿Es posible recibir los pedidos de manera automática?

Sí, por integración o desde la regla de recibimiento automático de materiales.

¿Cómo se realizan los cálculos de reposición de las programaciones?

En caso de que el consumible sea startup, los cálculos serán hechos en base a la cobertura del mismo. después del primer cambio, se hace en base al histórico de cobertura de la impresora.

¿Por qué que cuando genero la programación la pestaña de análisis de impresoras no se muestra y la segunda pestaña es presentada directamente?

Revise en las propiedades del stock si la opción ‘Reponer solamente ítems de seguridad’ no está rellena.

{{component-feedback-article}}